什么是RCC技術(shù)?它的核心是什么?

什么是HERO技術(shù)?

什么是特種RO膜技術(shù)濃水再濃縮零排放工藝?

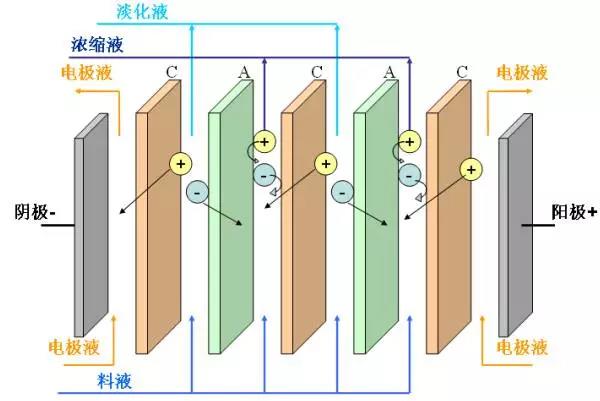

什么是電滲析技術(shù)?

廢水零排放工藝

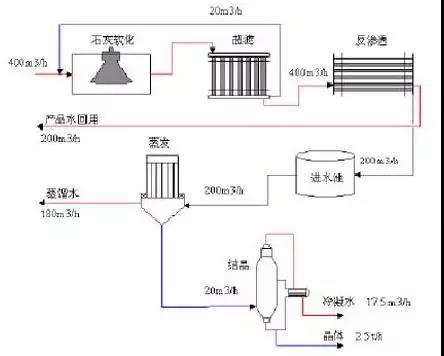

廢水零排放是指工業(yè)水經(jīng)過重復(fù)使用后���,將這部分含鹽量和污染物高濃縮成廢水全部(99%以上)回收再利用,無任何廢液排出工廠��。水中的鹽類和污染物經(jīng)過濃縮結(jié)晶以固體形式排出廠送垃圾處理廠填埋或?qū)⑵浠厥兆鳛橛杏玫幕ぴ稀?/p>

什么是RCC技術(shù)?

RCC的核心技術(shù)為“機(jī)械蒸汽再壓縮循環(huán)蒸發(fā)技術(shù)”����、“晶種法技術(shù)”���、“混合鹽結(jié)晶技術(shù)”。

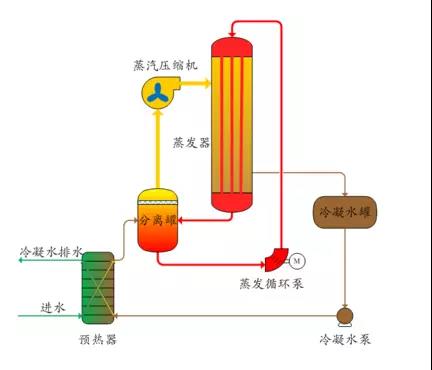

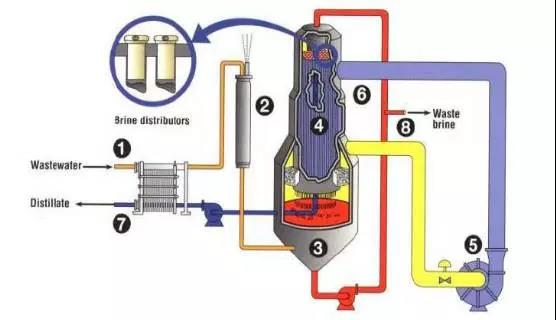

機(jī)械蒸汽再壓縮循環(huán)蒸發(fā)技術(shù)

所謂的機(jī)械蒸汽再壓縮循環(huán)蒸發(fā)技術(shù)��,是根據(jù)物理學(xué)的原理�,等量的物質(zhì),從液態(tài)轉(zhuǎn)變?yōu)闅鈶B(tài)的過程中��,需要吸收定量的熱能���。當(dāng)物質(zhì)再由氣態(tài)轉(zhuǎn)為液態(tài)時�����,會放出等量的熱能。

根據(jù)這種原理�����,用這種蒸發(fā)器處理廢水時���,蒸發(fā)廢水所需的熱能��,再蒸汽冷凝和冷凝水冷卻時釋放熱能所提供�。在運(yùn)作過程中,沒有潛熱的流失����。

運(yùn)作過程中所消耗的,僅是驅(qū)動蒸發(fā)器內(nèi)廢水���、蒸汽�����、和冷凝水循環(huán)和流動的水泵����、蒸汽泵和控制系統(tǒng)所消耗的電能�����。為了抵抗廢水對蒸發(fā)器的腐蝕�����,保證設(shè)備的使用壽命蒸發(fā)器的主體和內(nèi)部的換熱管,通常用高級鈦合金制造�。其使用壽命30年或以上。

鹵水濃縮器構(gòu)造及工藝流程

如果廢水里含有大量鹽分或TDS�����,廢水在蒸發(fā)器內(nèi)蒸發(fā)時�,水里的TDS很容易附著在換熱管的表面結(jié)垢,輕則影響換熱器的效率�,嚴(yán)量時則會把換熱管堵塞。

解決蒸發(fā)器內(nèi)換熱管的結(jié)垢問題����,是蒸發(fā)器能否用作處理工業(yè)廢水的關(guān)鍵。RCC成功開發(fā)了獨(dú)家的“晶種法”技術(shù)��,解決了蒸發(fā)器換熱管的結(jié)垢問題�,使他們設(shè)計(jì)和生產(chǎn)的蒸發(fā)器,能成功地應(yīng)用于含鹽工業(yè)廢水的處理����,并被廣泛采用。

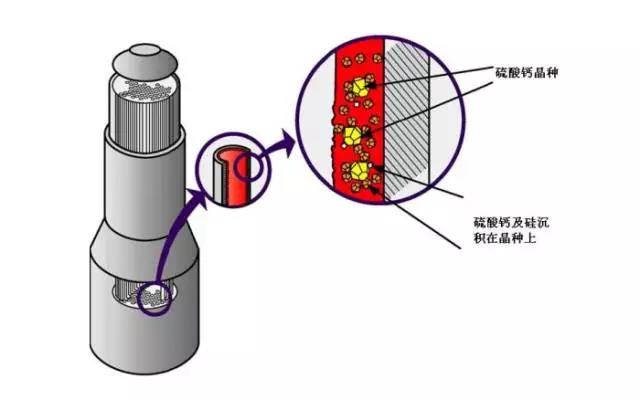

晶種法技術(shù)

晶種法技術(shù):可以解決蒸發(fā)器換熱管的結(jié)垢問題���,經(jīng)處理后排放的濃縮廢水,通常被送往結(jié)晶器或干燥器,結(jié)晶或干燥成固體�,運(yùn)送堆填區(qū)埋放。上述循環(huán)過程���,周而復(fù)始���,繼續(xù)不斷地進(jìn)行。

“晶種法”以硫酸鈣為基礎(chǔ)����。廢水里須有鈣和硫化物的存在,濃縮器開始運(yùn)作前����,如果廢水里自然存在的鈣和硫化物離子含量不足,可以人工加以補(bǔ)充�,在廢水里加添硫酸鈣種子,使廢水里鈣和硫化物離子含量達(dá)到適當(dāng)?shù)乃健?/p>

廢水開始蒸發(fā)時���,水里開始結(jié)晶的鈣和硫酸鈣離子就附著在這些種子上�����,并保持懸浮在水里�����,不會附著在換執(zhí)管表面結(jié)垢�����。這種現(xiàn)象稱為“選擇性結(jié)晶”���。

鹵水濃縮器通常能持續(xù)運(yùn)作長達(dá)一年或以上����,才需定期清洗保養(yǎng)���。在一般情況下����,除了在濃縮器啟動時有可能添加“晶種外”�,正常運(yùn)作時不需再添晶種。

混全鹽結(jié)晶技術(shù)

用作混合鹽結(jié)晶的結(jié)晶器�����,可用蒸汽驅(qū)動�����,也可用電動蒸汽壓縮機(jī)驅(qū)動�����,后者是能效較高的系統(tǒng)����。

這種高效結(jié)晶器的主要優(yōu)點(diǎn)有:設(shè)備體積小,占地面積也小;設(shè)備能耗低�,鹽鹵濃縮器處理一噸廢水耗電最低僅16KW/H?��;厥章矢哌_(dá)98%�����,而且回收的是優(yōu)質(zhì)蒸餾水�����,所含TDS小于10PPM����,稍做處理即可作高壓鍋爐補(bǔ)給水,用鈦合金制造,壽命長達(dá)30年��。

什么是HERO技術(shù)?

HERO是HighEfficiencyReverseOsmosis的簡稱���。HERO工藝的預(yù)處理步驟要根據(jù)水化學(xué)和現(xiàn)場的專門設(shè)計(jì)規(guī)范來定制的�。有一個步驟是不變的��,這就是RO是在高pH條件下運(yùn)行的��。為了使RO能在高pH條件下運(yùn)行����,所有會引起膜結(jié)垢的硬度和其它陽離子成分必須除去。

懸浮固體物應(yīng)降至接近零以避免膜的堵塞���,二氧化碳要除到一定程度以減少水的緩沖性��。硅在高pH條件下是可以高度溶解的����,所以不會限制RO的回收率��。理論上說�����,經(jīng)過預(yù)處理后,回收的比例只會受到濃液滲透壓的限制��。此工藝可實(shí)現(xiàn)95%的回收率��。而在大多數(shù)電子超純水的應(yīng)用上�����,回收率會更高�����。

HERO的特點(diǎn)和優(yōu)勢:

在HERO工藝條件下�,高PH運(yùn)行也是膜供應(yīng)商接受的���。給水是排污水或含鹽量較高時����,可以達(dá)到的水回收率90%或更高�,同時減少清洗頻率。

對于高硅水質(zhì)�,在高PH條件下硅是溶解態(tài)(離子態(tài))����,可以到達(dá)高回收率��。兩級反滲透運(yùn)行在高PH條件下����,離子去除率可以達(dá)到:硼>99.4%,硅>99.97%���,有機(jī)物(TOC)>99%�。

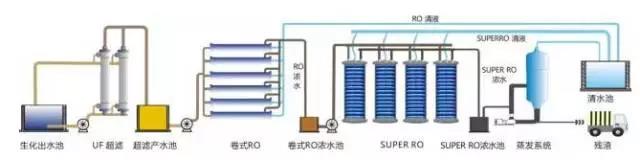

什么是特種RO膜技術(shù)濃水再濃縮零排放工藝?

該特種膜主要由過濾膜片�、導(dǎo)流盤、中心拉桿�����、高壓容器����、兩端法蘭、各種密封件及聯(lián)接螺栓等組成��。過濾膜片和導(dǎo)流盤交替疊放,中心拉桿串成膜芯置入高壓容器后兩端法蘭進(jìn)行固定�����,再用拉桿結(jié)合形成��。

原水通過膜芯與高壓容器的間隙到達(dá)膜元件底部�����,均勻布流進(jìn)入導(dǎo)流盤�,在導(dǎo)流盤表面以雷達(dá)掃描方式流動����,從投幣式切口進(jìn)入下一組導(dǎo)流盤和膜片,在整個膜柱內(nèi)呈渦流狀流動�,產(chǎn)水通過中心管排出膜元件。

特種RO膜特點(diǎn)和優(yōu)勢

最低程度的膜結(jié)垢和污染現(xiàn)象

采用開放式寬流道及獨(dú)特的水力學(xué)設(shè)計(jì)�,具有更寬的流體通道,更優(yōu)異的流體湍流效果�,導(dǎo)流盤專利結(jié)構(gòu)設(shè)計(jì),渦流式流動狀態(tài)����,最大程度上減少了膜表面結(jié)垢、污染及濃差極化現(xiàn)象的產(chǎn)生��。

膜使用壽命長

RO特種膜采用了新型改性膜片,更適用于廢水膜分離�。膜片抗壓力能力更強(qiáng),最高可以達(dá)到160bar����。且該組件能夠有效避免膜的結(jié)垢,膜污染減輕����,使反滲透膜的壽命延長。

組件易于維護(hù)

采用標(biāo)準(zhǔn)化設(shè)計(jì)��,組件易于拆卸維護(hù)����,可以輕松檢查維護(hù)任何一片過濾膜片及其它單元,維修簡單這是其它形式膜組件所無法達(dá)到的��。

過濾膜片更換費(fèi)用低

當(dāng)過濾膜片需更換時可進(jìn)行單個更換�,這最大程度減少了換膜成本,當(dāng)卷式膜出現(xiàn)補(bǔ)丁�、局部泄漏等質(zhì)量問題或需更換新膜時只能整個膜組件更換。

出水水質(zhì)好

對各項(xiàng)污染物都具有極高的去除率��,出水水質(zhì)好。

什么是電滲析技術(shù)?

在外加直流電場作用下��,利用離子交換膜的透過性(即陽膜只允許陽離子透過�,陰膜只允許陰離子透過),使水中的陰�����、陽離子作定向遷移�����,從而達(dá)到水中的離子與水分離的一種物理化學(xué)過程����。

電滲析技術(shù)已廣泛應(yīng)用于各種廢水的回收處理�����,其應(yīng)用范圍還在不斷擴(kuò)大���,并已經(jīng)發(fā)展成為一種新型的單元操作���。

電滲析處理含醛乙酸廢水,再將電滲析濃水萃取、精餾���,可以制得99%工業(yè)乙酸��,電滲析淡水含酸量小于0.02%����,可安全排放�����。

電滲析處理銅鐵廢水�����,對含HNO3和HF的廢水進(jìn)行了有效的處理����,不但回收利用了水和有用資源,而且保護(hù)了環(huán)境����。

電滲析實(shí)驗(yàn)處理鋁制品漂洗廢水,處理含堿廢水�����,回收了NaOH和Na2CO3;處理后淡水可回用或排放,效益顯著���。

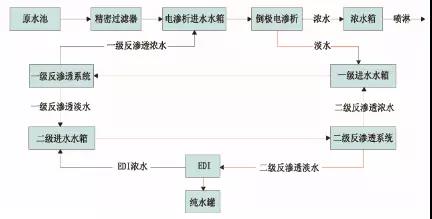

電滲析在反滲透濃水回用中的應(yīng)用

隨著膜技術(shù)的快速發(fā)展���,反滲透得到越來越廣泛的應(yīng)用,但是反滲透制純水生產(chǎn)過程中會產(chǎn)生大量的濃水��,如果濃水得不到妥善處理而直接排放���,必然會造成資源浪費(fèi)及環(huán)境污染���。采用電滲析工藝對反滲透濃水進(jìn)行回收再利用,取得了良好的經(jīng)濟(jì)效益和社會效益�����。

本系統(tǒng)工藝主要采用原反滲透濃水進(jìn)入倒極電驅(qū)動膜分離器系統(tǒng)+二級反滲透+EDI系統(tǒng)���。回用水降到電導(dǎo)率1000μS/cm后����,進(jìn)入反滲透系統(tǒng)��,達(dá)到電導(dǎo)率5μS/cm以內(nèi)�����,反滲透產(chǎn)出淡水進(jìn)入EDI系統(tǒng)�����,反滲透產(chǎn)出濃水進(jìn)入倒極電滲析系統(tǒng)�。電滲析產(chǎn)出的濃水進(jìn)入濃縮水箱��。EDI產(chǎn)出濃水進(jìn)入二級反滲透系統(tǒng)��,EDI產(chǎn)出淡水達(dá)到15MΩ�����,進(jìn)入產(chǎn)水罐���。

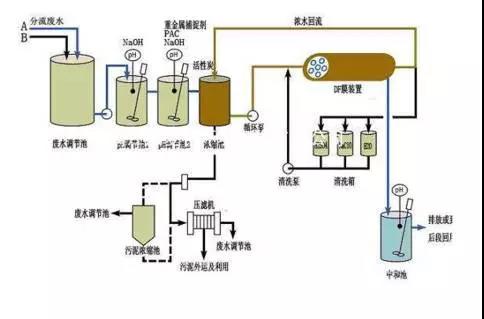

電滲析技術(shù)在高鹽高COD污水中的應(yīng)用

在醫(yī)藥中間體及化工廠生產(chǎn)過程中產(chǎn)出大量含有機(jī)物的高鹽污水�,該污水由于含鹽量太高����,很難進(jìn)行生化處理達(dá)到排放或回用標(biāo)準(zhǔn)�。

使用電滲析可以使鹽分下降至可生化標(biāo)準(zhǔn)�,淡水進(jìn)入生化。電滲析產(chǎn)出的含鹽污水經(jīng)過電滲析濃縮至12%-15%以上���,進(jìn)入蒸發(fā)或MVR系統(tǒng)����,最終達(dá)到零排放的目的���,既為企業(yè)解決了高鹽廢水排放難題�,又可以使水資源得到回收利用����,節(jié)約了資源,提高了企業(yè)的經(jīng)濟(jì)效益��。

廢水零排放工藝在火電廠中的應(yīng)用

火電廠水資源經(jīng)過梯級利用后會產(chǎn)生一定量水質(zhì)條件極差����,不能直接回用的末端廢水���,這部分末端廢水的處理回用是實(shí)現(xiàn)全廠廢水“零排放”關(guān)鍵點(diǎn)�。經(jīng)過梯級利用及濃縮減量后的末端廢水中含有高濃度的氯離子,需要進(jìn)行脫鹽處理后才能回用����。

末端廢水的處理方法有灰場噴灑、蒸發(fā)塘蒸發(fā)�、蒸發(fā)-結(jié)晶、煙道蒸發(fā)等����,其本質(zhì)均為通過末端廢水的物理性蒸發(fā)實(shí)現(xiàn)鹽與水的分離。

蒸發(fā)-結(jié)晶技術(shù)

蒸發(fā)-結(jié)晶技術(shù):機(jī)械蒸汽再壓縮(MVR)和低溫常壓蒸發(fā)結(jié)晶技術(shù)等�����。

常用的降膜式蒸汽機(jī)械再壓縮蒸發(fā)結(jié)晶系統(tǒng)��,由蒸發(fā)器和結(jié)晶器兩單元組成���。廢水首先送到機(jī)械蒸汽再壓縮蒸發(fā)器(BC)中進(jìn)行濃縮����。經(jīng)蒸發(fā)器濃縮之后���,濃鹽水再送到強(qiáng)制循環(huán)結(jié)晶器系統(tǒng)進(jìn)一步濃縮結(jié)晶�����,將水中高含量的鹽分結(jié)晶成固體����,出水回用,固體鹽分經(jīng)離心分離����、干燥后外運(yùn)回用。

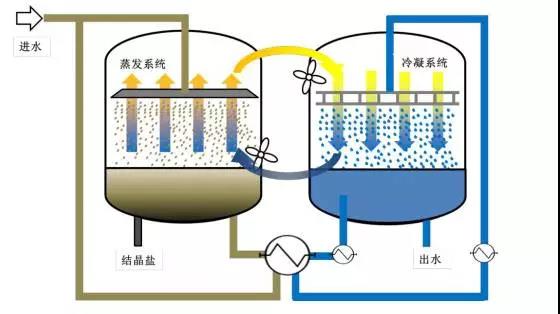

廢水首先經(jīng)過換熱器被加熱至一定溫度(40~80oC)���,然后進(jìn)入蒸發(fā)系統(tǒng)���,水分蒸發(fā)形成水蒸汽,在循環(huán)風(fēng)的作用下被移至冷凝系統(tǒng)���,含有飽和水蒸氣的熱空氣與冷凝系統(tǒng)內(nèi)的冷水(20~50oC)相遇而凝結(jié)成水滴�����,并被輸送至系統(tǒng)外��。經(jīng)蒸發(fā)后的廢水濃度不斷升高��,達(dá)到飽和溶解度的鹽從溶液中析出形成固體顆粒���,并最終從水中分離出去。

煙道蒸發(fā)技術(shù)

將末端廢水霧化后噴入除塵器入口前煙道內(nèi)�,利用煙氣余熱將霧化后的廢水蒸發(fā);也可以引出部分煙氣到噴霧干燥器中,利用煙氣的熱量對末端廢水進(jìn)行蒸發(fā)�����。在煙道霧化蒸發(fā)處理工藝中�,霧化后的廢水蒸發(fā)后以水蒸氣的形式進(jìn)入進(jìn)入脫硫吸收塔內(nèi),冷凝后形成純凈的蒸餾水��,進(jìn)入脫硫系統(tǒng)循環(huán)利用���。同時�����,末端廢水中的溶解性鹽在廢水蒸發(fā)過程中結(jié)晶析出��,并隨煙氣中的灰一起在除塵器中被捕集�。

蒸發(fā)結(jié)晶技術(shù)作為一種較為成熟的高鹽水脫鹽技術(shù),在化工領(lǐng)域已有較多應(yīng)用�,在電力行業(yè)的應(yīng)用也開始應(yīng)用;煙道蒸發(fā)處理技術(shù)經(jīng)過多年的研究,目前在脫硫廢水處理中也有一些應(yīng)用���,也有可能用于全廠末端廢水的處理��。

來源:環(huán)保人

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品�����,目的在于傳遞更多信息�,并不代表本網(wǎng)贊同其觀點(diǎn)���。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�����,如發(fā)生涉及內(nèi)容�����、版權(quán)等問題�����,文章來源方自負(fù)相關(guān)法律責(zé)任��。

3. 如涉及作品內(nèi)容��、版權(quán)等問題���,請?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)益�����。