城市污水廠污泥的薄壁干化處理是常用的干化技術(shù)之一。論文以桐鄉(xiāng)污水處理廠為例,進行污泥薄層干燥特性研究�����,得到其在不同溫度��、厚度條件下半干化處理的干燥速率��、失水曲線��,引入了干燥動力學模型——Midilli模型����,獲得污泥中濕分的有效擴散系數(shù)和干燥活化能等參數(shù)。論文選題切合污泥處理的難點問題���,以實際污水廠污泥為對象����,有實用價值,試驗方法合理��,數(shù)據(jù)分析結(jié)論可信����,有一定的參考價值。

近年來��,隨著城鎮(zhèn)化的蓬勃發(fā)展���,環(huán)境問題也日益嚴重���。十三五規(guī)劃建議明確指出,我國現(xiàn)有的污水處理系統(tǒng)存在巨大空缺���,應大力建設�,實現(xiàn)城鎮(zhèn)生活污水垃圾處理設施全覆蓋和穩(wěn)定運行���。據(jù)預測��,未來5年間我國將排放4 000 億t污水����,處理這些污水的污泥產(chǎn)量約為4 億t,年平均產(chǎn)量8 000 萬t�。目前,城鎮(zhèn)污水處理廠污泥的主要處理方式是重力脫水與機械壓濾����,處理后的脫水污泥含水率仍有約80%�,且成分復雜,含有多種有害物質(zhì)����,不加以處理很可能會造成二次污染。

研究表明���,污泥的含水率由80%下降到60%�,體積可減少至一半���,下降到干燥平衡狀態(tài)���,減量可達95%����,可見熱干化對污泥的減量效果十分明顯�,但其致命的缺點是能耗極高,特別是含水率下降到55%以下后�����,表面板結(jié)�����,內(nèi)部水分擴散緩慢�����。而以生活污水處理廠污泥焚燒處理為例�,要使其自持燃燒,含水率需降至55%以下�,顯然,這已經(jīng)超出了污泥機械脫水的能力���。因此應對污泥進行半干化處理��,即用熱干燥的方法����,將污泥含水率降低到40%~50%,達到了減量���、干化的效果�,便于進一步處理���,同時也減少了能量損耗�����。姜瑞勛等采用薄層干燥方式對脫水污泥的熱干燥進行了研究���,結(jié)果表明��,Logarithmic模型最適合用于污泥薄層干燥分析��,80~150 ℃有效擴散系數(shù)為8.486×10-10~4.386×10-9m2/s��,活化能為29.56 kJ/mol�����。

由于污泥是一種含水率高,成分復雜的物質(zhì)����,研究其間壁干燥難度很大,前人研究大多針對球狀污泥或是質(zhì)量很小的薄層狀試樣�����,而實際處理中的量要大得多��。針對這一特征��,本研究對較大質(zhì)量污泥在低溫熱源加熱情況下的薄層干燥特性進行了分析����,并對試驗結(jié)果進行動力學模型擬合,找到最優(yōu)解�����,分別控制污泥的厚度����、加熱溫度����,得到污泥干化的理論依據(jù)�。

1試驗內(nèi)容與試驗物料

1.1試驗裝置與試驗方法試驗裝置由精度為0.01 g賽多利SECURA3102-1精密電子天平、電加熱裝置�����、圖像采集系統(tǒng)等組成�,如圖1所示。天平實時測量污泥樣品的質(zhì)量�,并通過數(shù)據(jù)采集模塊傳輸?shù)接嬎銠C內(nèi),功率為2 000 W的電加熱膜通過鋁板為污泥干燥提供熱量����。將污泥平鋪在鋁板上,試樣為圓餅狀�����,其直徑為10 cm��,厚度分別為2.5��、5����、7.5、10���、12.5 mm��,控制加熱溫度分別為50�、75���、100���、125、150 ℃�����,設定加熱時長為90 min�,每30 s自動采集天平讀數(shù),得到相同加熱時間內(nèi)不同溫度與厚度污泥的干燥特性�����。

圖1 試驗裝置原理圖

1.2

試驗物料試驗所用污泥取自浙江省嘉興市桐鄉(xiāng)城市污水處理廠經(jīng)過濃縮脫水后的原泥����,含水率高�����,有機質(zhì)成分復雜����。經(jīng)試驗測定�,平均濕基含水率為86%。

2試驗結(jié)果與分析

2.1污泥的含水率及干燥速率隨厚度及時間的變化含水率MR是衡量污泥中濕分百分比隨時間變化的重要參數(shù)�����,其定義如式(1)���。

污泥失水的快慢用干燥速率DR[g/(g?s)]來表示�����,如式(2)��。

150 ℃下不同厚度污泥的含水率��、干燥速率變化曲線分別如圖2����、圖3所示�。相同的加熱溫度,污泥的厚度越大�,含水率曲線越平緩,干燥速率的值越低��。由圖2可知�����,隨著污泥厚度的減小��,達到同一含水率所需的時間越短���,如厚度從12.5 mm降低到2.5 mm���,同樣得到含水率為30%的試樣,干燥所需時間減少了78 min��。

圖2 150 ℃不同厚度污泥的失水曲線

圖3 150℃不同厚度污泥干燥的干燥速率

由圖3可知���,污泥的干燥速率隨著含水率的變化而改變�,大致可以分為:預干燥階段,恒速干燥階段和降速干燥階段��。在含水率區(qū)間Ⅰ內(nèi)���,干燥過程處于預熱階段��,隨著溫度提高�����,干燥速率有迅速增高的趨勢;Ⅱ區(qū)間內(nèi)���,加熱板輸出的熱量主要用于自由水的轉(zhuǎn)移與蒸發(fā),污泥表面的水分蒸發(fā)速率與污泥內(nèi)部水分擴散速率相當�,干燥速率波動較為平穩(wěn),可近似看作恒速干燥;Ⅲ區(qū)間內(nèi)�,隨著含水率逐漸降低,污泥中的間隙水與吸附水開始減少����,擴散阻力增加,干燥速率減慢�,即降速干燥階段。

2.2

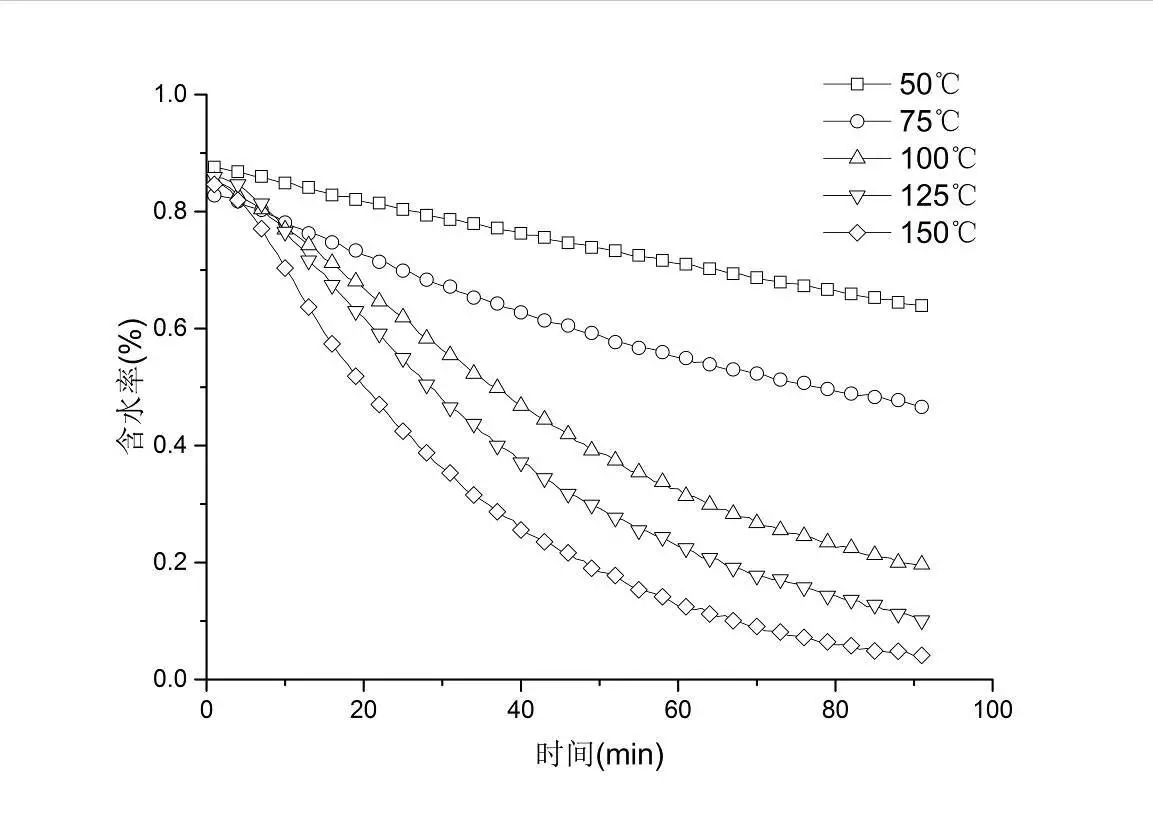

相同厚度的污泥,在不同的溫度下的干燥特性由圖4可知�����,污泥的失水速度隨著干燥溫度的升高而增大���,以100 ℃為界,兩邊的失水速度有很大區(qū)別�,這是因為100 ℃以上的干燥溫度使得污泥底層里的水分更多地以蒸汽的形式擴散,并且更大的傳熱溫差增加了換熱系數(shù)���,水分轉(zhuǎn)移的速率也越快����。因此���,薄層污泥熱干化處理應盡量提高干燥溫度��,增大傳熱溫差��,以達到更好的干燥效果��。

圖4 7.5 mm污泥在不同溫度下的失水曲線

2.3污泥薄層干燥動力學分析

2.3.1干燥模型常見的污泥薄層干燥模型如表1所示����。

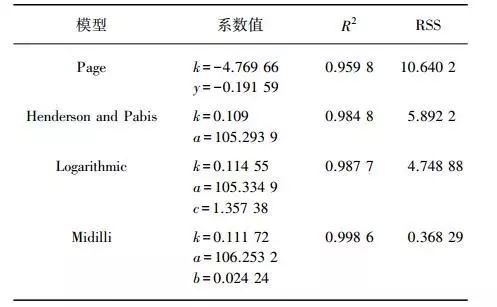

表2為2.5 mm污泥150 m干燥失水曲線擬合結(jié)果。由表2可知����,Midilli模型的相關(guān)系數(shù)R2數(shù)值最接近1,且殘差平方和RSS最小����,因此Midilli模型能較好地模擬出污泥薄層干燥的失水情況���。與王靜靜等含油污泥薄層干燥研究的試驗結(jié)論相同�����。表3為不同條件Midilli模型的擬合結(jié)果。

表2 不同模型的擬合結(jié)果

表3 污泥薄層干燥不同條件下Midilli模型的擬合結(jié)果

污泥的動力學模型可以預測不同厚度�、溫度的污泥薄層干燥所需時間。依據(jù)實驗所用電加熱膜的功率���,計算在各含水率和厚度條件下�����,單位面積污泥加熱到某含水率所需熱量��,為實際污泥干燥處理設備的設計提供了依據(jù)���。

2.3.2

有效擴散系數(shù)污泥的干燥過程可以簡化為污泥內(nèi)部水分向外界的擴散過程�,描述物質(zhì)擴散的Fick定律可用來計算污泥中水分的擴散系數(shù)�,擴散系數(shù)與溫度和含水率的關(guān)系由式(3)給出。

為方便研究����,將上式進行線性轉(zhuǎn)化得式(4)����,可見,lnMR的值與干燥時間t成一次函數(shù)關(guān)系��,由其斜率可以計算得到有效擴散系數(shù)���,即式(5)�����。

由式(4)可知�,污泥的干燥時間t與其有效擴散系數(shù)成反比�����,與厚度的平方成正比。因此污泥的厚度越大�,干燥到一定含水率所需的時間就越長,因此在實際運用中�����,將污泥平鋪進行干燥能夠有效減少干燥時間���,提高干燥效率���。經(jīng)計算,150 ℃下2.5�、5、7.5���、10�����、12.5 mm厚度污泥的干燥有效擴散系數(shù)分別為5.130×10-9�����、1.556×10-9���、1.207×10-9���、7.671×10-10、4.860×10-10 m2/s�,2.5 mm厚度的污泥在150、125�、100、75���、50 m下的有效擴散系數(shù)分別為5.130×10-9、4.060×10-9����、3.430×10-10、2.353×10-10�、3.382×10-10 m2/s。污泥的有效擴散系數(shù)隨著干燥溫度的提升���、厚度的減小而逐漸提高�,這也與前文試驗結(jié)果相符�����。

2.3.3

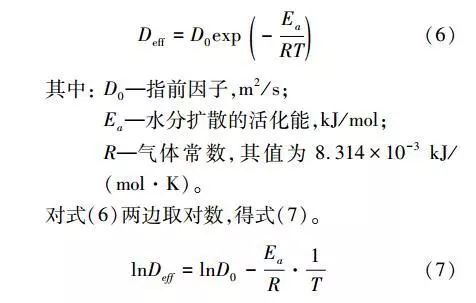

活化能根據(jù)Arrhenius公式,建立有效擴散系數(shù)與干燥參數(shù)間的關(guān)系�����,如式(6)�����。

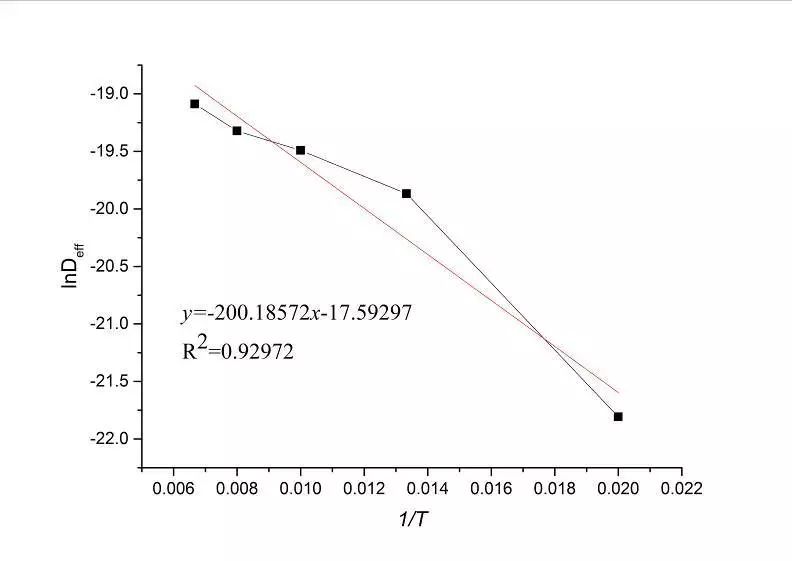

由式(7)可知�����,ln Deff與1/T成線性關(guān)系���。由圖5可知��,是直線的斜率����,lnD0是直線的截距�。經(jīng)計算,活化能Ea=1.664 kJ/mol�����,D0=2.288×10-8 m2/s。

圖5 ln Deff與1/T的關(guān)系

3結(jié)論

本試驗對大質(zhì)量的桐鄉(xiāng)市政污泥在50~150 ℃下不同厚度的間壁式熱干燥特性進行了研究����,得到污泥干燥速率的影響因素,以及含水率隨時間變化的動力學模型����,為實際的污泥處理提供了理論依據(jù),具有一定的實際意義��。

(1)對污泥薄層進行加熱可以有效地對其進行減量化處理�。桐鄉(xiāng)污水處理廠的市政污泥的干燥過程按干燥速率可以分為加速干燥階段。恒速干燥階段和減速干燥階段��,分別對應了不同的水分形態(tài)��。污泥的干燥速率隨著厚度減小�、溫度上升逐漸上升���,干燥至所需含水率的時間也越短���。

(2)在常用的干燥動力學模型中��,污泥的含水率的變化過程可以用Midilli模型來模擬��,可以用其預測單位質(zhì)量不同形態(tài)污泥半干燥到一定含水率所需要的時間及所需熱量���。

(3)污泥在150 ℃以下,2.5~12.5 mm厚度內(nèi)的有效擴散系數(shù)為3.383×10-10~5.130×10-9 m2/s�����,其值隨著溫度升高����,厚度減小而增大。

(4)2.5 mm厚度的桐鄉(xiāng)市政污泥的活化能為1.664 kJ/mol��。

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品���,目的在于傳遞更多信息���,并不代表本網(wǎng)贊同其觀點。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�,如發(fā)生涉及內(nèi)容、版權(quán)等問題,文章來源方自負相關(guān)法律責任�����。

3. 如涉及作品內(nèi)容���、版權(quán)等問題����,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益����。